Производство машин и оборудования

Клипсующие машины «Молния» можно охарактеризовать следующими техническими и эксплуатационными особенностями:

Остановимся на каждом пункте более подробно.

Пропускная способность «Молний» моделей 1, 2 и 3 по рабочим пневмовыстрелам или, говоря по-другому, скорости формирования клипс, составляет, не менее, 60 клипс в минуту. Следует попутно отметить, что дальнейшие заводские испытания показали, что для «Молнии» и это не предел. Если говорить в целом, то скорость 60 клипс/мин является сама по себе уже достаточно высокой для полуавтомата, поскольку человек-оператор не в состоянии поддерживать такой темп работы из-за быстрой утомляемости. На практике производительность клипсующей машины как человеко-машинной системы всегда ниже и упирается в физические данные и навыки оператора [1].

Высокие потенциальные возможности «Молний» по скорости клипсования обеспечивают следующие технические особенности:

Клипсующая машина «Молния» является полуавтоматическим устройством, работа которого построена на алгоритме чередования режимов «СТАРТ-СТОП».

Фаза «СТАРТ» является, по сути, пневмовыстрелом, когда при нажатой кнопке пневмоклапана выдвигается на полный ход шток главного пневмоцилиндра, приводящий в движение механизмы отрезания и формирования клипсы. Термин «пневмовыстрел» в данном случае подчеркивает, что скорость штока пневмоцилиндра в прямом ходе достаточно велика и длительность фазы «СТАРТ» практически коррелируется с временем реакции усредненного человека-оператора, поэтому фаза «СТАРТ» субъективно воспринимается человеком как нечто мгновенное.

Фаза «СТОП» запускается в момент освобождения кнопки пневмоклапана и характеризуется движением штока главного пневмоцилиндра в обратном направлении и возвращением исполнительных механизмов в исходное положение.

Следует отметить, что по отношению к главному пневмоцилиндру все остальные, а именно, цилиндр протяжки клипсовой проволоки, цилиндр нанесения даты и цилиндр протяжки печатной термоленты выступают как подчиненные, т.е. главный пневмоцилиндр является ведущим, а остальные исполнительные цилиндры – ведомыми. Это означает, что между ними прямая однозначная функциональная зависимость. Человек-оператор задает темп работы главного цилиндра (клипсует), все остальные цилиндры обязаны следовать за темпом ведущего и успевать выполнять свои функции – подавать клипсовую проволоку в зону резки и печатать дату. Если ведомые цилиндры не успевают за ведущим, то можно говорить о неопределенности (дисфункции), т.е. о нарушении работы машины.

Например, если не будет успевать отрабатывать цилиндр протяжки клипсовой проволоки, то будет нестабильной длина клипсы (говорят машина «голодает» — вместо полноценной длины пойдут обрубки клипс). Если не будут успевать цилиндры блока печати, то дата будет смазываться, или, что еще хуже, клипсовая проволока будет тормозиться в блоке печати по причине ее закусывания цифровыми пуансонами, что тоже приводит к нарушению длины клипс.

Иногда в рекламных материалах, распространяемых в интернете отдельными производителями ручных клипсующих машин, можно встретить утверждения, причем на полном серьезе, что время экспозиции (печати) даты на их машинах можно регулировать по желанию оператора. Ничего, кроме улыбки, эти утверждения вызвать не могут, потому что тогда получается, как в известной поговорке – «хвост управляет собакой, а не собака хвостом». В нашем случае «собака» это основной цилиндр, а «хвост» – цилиндр блока печати. В рамках использованных схемотехнических решений эти утверждения лишены практического смысла

Компоновка машины выполнена по так называемой прямоточной схеме. Это означает, что основные узлы – катушка размотки клипсовой проволоки, блок печати даты, блок протяжки клипсовой проволоки и блок формирования клипсы расположены таким образом, что клипсовая проволока, последовательно проходя через эти блоки, во-первых, никогда не меняет своей заданной исходной плоскости движения, во-вторых, не испытывает поперечного скручивания, заломов и петлевых ходов и в-третьих, кривизна ее траектории имеет практически ту же величину, что и форма своего естественного состояния при свободном разматывании с катушки (бобины).

Приведенная особенность компоновки основных агрегатов, как будет показано далее, играет большую положительную роль в работе клипсующей машины на высоких скоростях.

Блок термотрансферной печати (ТТП) даты машин «Молния-3» и «Молния-7» является двухприводным, т.е. функция нанесения даты (горячий штамп) и функция протяжки печатной термоленты выполняется двумя разными пневмоцилиндрами, работающими в противофазе. Кроме этого, блок ТТП даты снабжен контроллером управления нагревом, датчиком температуры, экраном индикации текущей и заданной температур, патроном нагрева.

Благодаря двухприводной кинематической схеме, скорость печати даты, как минимум, в два раза выше, чем у одноприводного датера, используемого большинством отечественных производителей клипсаторов, поскольку в конструкции последнего предполагается, что один цилиндр должен последовательно выполнить две работы – нанести дату и протянуть печатную термоленту. Следует отметить, также, что двухприводный датер имеет более высокую контрастность отпечатка даты (рис. 1), поскольку у штампа больше времени на экспозицию и нет смазывания отпечатка из-за краевых эффектов, которые часто встречаются в работе одноприводных датеров (например, цилиндр не успевает отвести на достаточное расстояние горячий штамп от расплавленного отпечатка, но уже подхватывает и тянет термоленту).

В заключение надо отметить, что блок печати даты машины «Молния-2» является одноприводным. Причина этой особенности в том, что у блока печати этой машины иной принцип нанесения даты и ему не нужна печатная термолента и механизм ее протяжки.

Как показывает многолетний опыт, эксплуатация КМ «Молния» на предприятиях хлебопекарной промышленности проходит в достаточно нагруженных производственных условиях – машины работают с минимальными перерывами, пропуская через себя тонны готовой продукции. В этом свете апробированность конструкции, ее простота и предсказуемость в плане долговечности одинаково актуальны для производителя и покупателя машин.

В первую очередь, следует отметить долговечность и надежность следующих ключевых узлов машины:

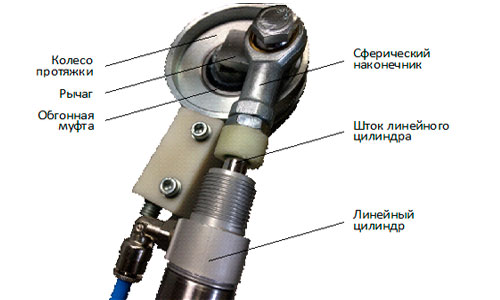

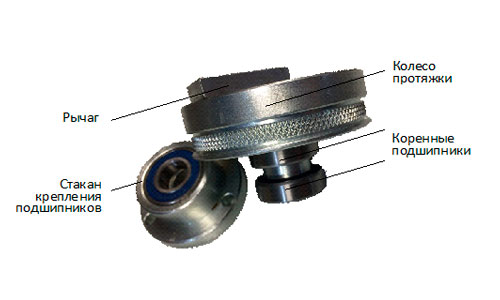

Блок протяжки клипсовой проволоки представляет собой разновидность кривошипного механизма [2, 3], позволяющего преобразовать возвратно-поступательное движение линейного пневмоцилиндра во вращательное движение зубчатого колеса протяжки клипсовой проволоки (рис. 2). В истории техники кривошипный или кривошипно-шатунный механизм известен достаточно давно, хорошо изучен, его примеры встречаются вокруг нас, как говорится, на каждом шагу (от ДВС до нефтяных качалок) и характеризуется исключительной надежностью.

Возвращаясь к нашей конструкции, следует отметить следующие важные технические моменты:

во-первых, паразитные раскачивающие боковые (радиальные) силы действующие на колесо протяжки со стороны клипсовой проволоки в процессе ее движения (особенно опасны их динамические составляющие в режиме «СТАРТ-СТОП») поглощаются коренными подшипниками колеса протяжки (рис. 3) и не передаются на линейный пневмоцилиндр;

во-вторых, благодаря использованию самоустанавливающего сферического подшипника, шток пневмоцилиндра всегда разгружен от нежелательных изгибающих нагрузок и продольная ось цилиндра всегда ориентируется по вектору действия продольной силы;

в-третьих, в силу своих конструктивных особенностей, пневмоцилиндры с линейным штоком имеют высокую точность позиционирования (останова) [4 – 6]. Благодаря этому, разброс точности подачи клипсовой проволоки в ножевой механизм «Молнии» не превышает 0,2 мм.

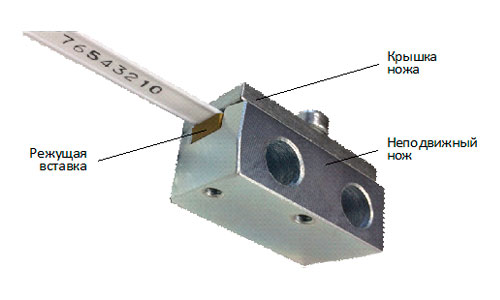

В ножевом механизме можно выделить два основных элемента – неподвижный и подвижный нож.

Неподвижный нож (рис. 4) имеет форму призмы и выполнен в виде монолитного тела из отечественной легированной стали по ГОСТ 5950-73, предназначенной для штампов холодной рубки и рубильных ножей [7]. Рабочий торец неподвижного ножа имеет режущие грани с положительными и отрицательными углами наклонов для формирования преднатяга при рубке клипсовой проволоки. Твердость ножа после объемной термообработки составляет 50-56 HRC.

По отдельно оговоренному заказу клиента, неподвижный нож может иметь режущую вставку из спеченных материалов.

Подвижный нож (рис. 5), а точнее говоря, тело ножа имеет форму пустотелой полузамкнутой призмы (параллелепипеда) и выполнено из легированной конструкционной стали по ГОСТ 4543-71, предназначенной для деталей машин [8]. Термообработка тела подвижного ножа не проводится (не требуется).

Режущая часть подвижного ножа изготавливается отдельно и представляет собой накладную пластину из закаленной инструментальной стали по ГОСТ 5950-2000. Данная накладная пластина имеет две режущие кромки. По мере износа, потребитель имеет возможность переустановить пластину, сменив, тем самым, изношенную грань на новую.

Главными достоинствами рассмотренного ножевого механизма являются специальные конструктивные решения, направленные на повышение износостойкости и долговечности работы, простота изготовления, доступность используемых технологических материалов и качество этих материалов, гарантированное ГОСТом.

Не углубляясь в общую деталировку блока формирования и постановки клипсы, описание которого приведено в инструкции по эксплуатации на клипсующую машину «Молния», в числе многих мероприятий по повышению износостойкости и долговечности работы, можно отметить применение в парах трения первого рода антифрикционных маслонаполненных полимерных материалов [9]. Уровень развития таких специальных материалов настолько велик, что они по антифрикционным и прочностным свойствам вытеснили на второй план бронзы, не говоря уже о латунях, баббитах и пр.

Например, деталь «постель», как ответный материал в паре трения «подвижный нож – постель подвижного ножа» и деталь «трамплин», обеспечивающая работу спусковой защелки механизма формирования клипсы, выполнены из полиамидов по ГОСТ 10589-87 [10] и характеризуются высокой ударопрочностью, стойкостью к износу, жесткостью, твердостью поверхности и долговечностью (отсутствием склонности к старению).

Особо сомневающимся потенциальным потребителям КМ «Молния» можно предложить взять в руки молоток и убедится в ударопрочности вышеупомянутых деталей с одной небольшой оговоркой – опасайтесь самотравмирования в процессе этой нелегкой работы из-за ударной отдачи молотка.

Одним из примеров конструктивных решений, обеспечивающих низкие эксплуатационные затраты и ремонтопригодность, является наличие у подвижного ножа так называемых съемных приливов или ограничителей (рис. 5 и 6).

Их назначение – ограничить контакт подвижного ножа и маятникового рычага формирования «П»-образных заготовок клипс и защитить основное тело ножа от повреждения. Съемные приливы располагаются в верхней части ножа – это зона размаха маятникового рычага при его работе. По мере изнашивания приливов их легко снять и заменить на новые. Большинство сходных конструкций ручных и полуавтоматических клипсаторов не имеют данного ноу-хау и предполагают, в случае износа приливов подвижного ножа, замену всего ножа целиком. Экономический эффект использования съемных элементов ножа очевиден – что выгоднее, покупка подвижного ножа стоимостью 3000 – 4000 рублей или покупка съемных приливов стоимостью 150 – 200 рублей за пару?

Аналогичным образом, в плане экономии финансовых средств, обстоит дело и с применением в конструкции подвижного ножа съемной режущей пластины, описанной в п. 2.2.

Еще одним из примеров, подтверждающих низкие эксплуатационные затраты при эксплуатации «Молний», является применение в их конструкции пневмоцилиндров с линейным штоком (или линейных), характеризующихся простотой, неприхотливостью в работе, точностью позиционирования и относительно низкой стоимостью.

Здесь следует подчеркнуть тип цилиндра – с «линейным штоком», потому что на рынке клипсаторов существуют схожие конструкции машин с использованием пневмоцилиндров с поворотным штоком.

Пневмоцилиндры с поворотным штоком проигрывают линейным практически по всем показателям, особенно в цене. Их применяют, как правило, по специфичным компоновочным соображениям, например, там, где нет места для размещения линейного цилиндра, или там, где работу типа «открыть – закрыть задвижку (кран)» удобнее выполнить поворотным цилиндром. Кроме этого, они очень чувствительны к раскачивающим радиальным силам и требуют специальной кинематической развязки для снятия несимметричных силовых нагрузок с поворотного штока.

Для наглядности, на примере блока протяжки клипсовой проволоки, рассмотренного в п. 2.1, можно сравнить стоимость применяемого в нем линейного пневмоцилиндра со стоимостью поворотного цилиндра, имеющим аналогичные характеристики. Памятуя, что стоимость поворотных пневмоцилиндров, равно как и бесштоковых, как правило, всегда на порядок выше, то при цене линейного цилиндра в 1500 – 2000 рублей, цена поворотного цилиндра составит 15000 – 20000 рублей.

Вышеприведенные выборочные экономические выкладки являются, несомненно, полезными и нужными потенциальному потребителю, поскольку основаны на конкретных примерах и помогают ориентироваться в многочисленных рекламных материалах, не секрет, порой конъюктурных и недобросовестных, посвященных клипсующим машинам.

Габаритные размеры машин «Молния-1, 2, 3» достаточно невелики: